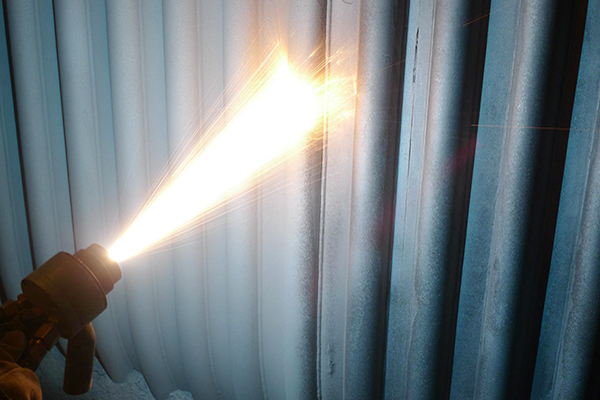

金属热喷涂是在同一工件基体上叠加喷涂,热电厂水冷壁喷涂先用锌涂层作为底层,再用不锈钢涂层作为面层,最终形成阶梯涂层,运用到水工钢结构中,经过大量研究与试验获得了既经济、又满意的防腐效果。其原理是利用某种形式的热源将金属喷涂材料加热,水冷壁喷涂使之形成熔融状态的微粒,这些微粒在动力的作用下以一定的速度冲击并沉附在基体表面上,形成具有一定特性的金属涂层。水工钢结构件等基体材料的表面经过热喷涂技术处理,得到了耐腐蚀、耐磨蚀的金属保护涂层,从而增强水工钢结构件耐腐、耐磨的性能。

超强耐磨陶瓷防腐涂料的开发是建立在完整地舆论基础上的。试验证实,国产耐磨陶瓷涂料超过了国外闻名商品什物规范,有极好的耐磨功能,完全能够替代进口的耐磨陶瓷涂料,是水泥职业立磨、辊压机、选粉机、粉体管道阀门和粉料运送管道内衬的抱负资料。ZS-1031超强耐磨陶瓷防腐涂料优秀的力学功能和耐磨指数使它还能够应用于水泥职业余热发电体系以及电厂循环流化床锅炉内衬,饱尝严格的高温文高速热态含尘气流的冲刷和磨损,有用地进步设备工作周期耐磨陶瓷涂料保护易磨损部位,施工方便快捷,耐磨性、耐高温性好,无脱落表象,外表几乎无磨损,到达了志盛威华公司规划耐磨防腐涂料要求和保护的意图,大大降低了保护费用和出产成本,进步了设备的工作率。

水冷壁导流防磨新技术是将导流板分层安装在炉膛四壁,使携带物料冲刷水冷壁贴壁流得带有效疏导,达到改变物料流流向降低物料流流速,隔离物料流与水冷壁的高速碰撞,极大降低物料颗粒对水冷壁切削磨损的目的,从而从根本上解决水冷壁管磨损问题。 导流防磨新技术特点: ①导流板防磨新技术其本质是以疏导炉膛内颗粒物料,使其形成内循环,改变物料面壁流向及膛内四角的物料颗粒涡流流向,使物料流倾向于中心,避免和水冷壁碰撞,从而根治面壁流角涡流对水冷壁的接触磨损。 ②导流防磨技术所使用的导流板是耐高温、耐磨多元素合金铸造成型,最高温度能达1250℃,抗拉强度≥560Mpa,该材料很好的配合了疏导型水冷壁防磨工艺,从材料上保证了该工艺的使用寿命在6年以上。

务必应用加热后的涂料,相类似X-622环氧涂料、PVF建筑涂料经加热能够选用锅炉热喷涂的方式。最先工作员必须先依据提前准备好涂料,便于挑选最适合的温度。热固性建筑涂料选用锅炉热喷涂时必须要谨慎,防止出现造成热固化反应。用电加热时,开关电源工作电压不可超出加热器的额定电流。提示,假如喷涂机沒有加上任何建筑涂料得话,不用插电。因此说,对涂装工作员而言,把握以上知识点很有必要,尽管高压无气喷涂机归属于当今最先进的涂装设备,但应用时必须要安全提示,把握更强的涂装关键点,能够更强的开展整个涂装全过程。用来预热锅炉助燃烧空气充当空预器的作用,预热锅炉给水达到省煤器的效果,可以生产热水充当水加热器功能。该项技术的应用可以变废为宝,其经济效益和社会效益非常显着。

循环流化床锅炉技术是近十几年来迅速发展的一项高效低污染清洁燃烧枝术。国际上这项技术在电站锅炉、工业锅炉和废弃物处理利用等领域已得到广泛的商业应用,并向几十万千瓦级规模的大型循环流化床锅炉发展;国内在这方面的研究、开发和应用也逐渐兴起,已有上百台循环流化床锅炉投入运行或正在制造之中。未来的几年将是循环流化床飞速发展的一个重要时期。锅炉采用单锅筒,自然循环方式,总体上分为前部及尾部两个竖井。前部竖井为总吊结构,四周有膜式水冷壁组成。自下而上,依次为一次风室、浓相床、悬浮段、蒸发管、高温过热器、低温过热器及高温省煤器。尾部竖井采用支撑结构,由上而下布置低温省煤器及管式空气预热器。两竖井之间由立式旋风分离器相连通,分离器下部联接回送装置及灰冷却器。

根据不同的应用环境、条件和要求,需要选择合适的热喷涂工艺。热喷涂的工艺选择可依据以下原则:涂层结合力要求不高,喷涂材料的熔点不超过2500℃,可采用设备成本低的火焰喷涂。对涂层性能要求较高的某些比较贵重的机件,应采用等离子喷涂。工程量大的金属喷涂施工宜采用电弧喷涂。要求高结合力、低孔隙度的金属或合金涂层可采用超音速喷涂;喷焊的使用范围有一定局限性,几何形状比较简单的大型易损零件,如轴、柱塞、滑块、液压缸、溜槽板等;要求高结合力、低孔隙度的金属或陶瓷涂层则可采用低压等离子喷涂;爆炸喷涂可用于重要零部件的强化。对于批量大的工件,宜采用自动喷涂。安全性要求特别高的机件,选择喷涂工艺及材料前须进行试验和论证。