根据不同的应用环境、条件和要求,需要选择合适的热喷涂工艺。热喷涂的工艺选择可依据以下原则:涂层结合力要求不高,喷涂材料的熔点不超过2500℃,可采用设备成本低的火焰喷涂。对涂层性能要求较高的某些比较贵重的机件,应采用等离子喷涂。工程量大的金属喷涂施工宜采用电弧喷涂。要求高结合力、低孔隙度的金属或合金涂层可采用超音速喷涂;喷焊的使用范围有一定局限性,几何形状比较简单的大型易损零件,如轴、柱塞、滑块、液压缸、溜槽板等;要求高结合力、低孔隙度的金属或陶瓷涂层则可采用低压等离子喷涂;爆炸喷涂可用于重要零部件的强化。对于批量大的工件,宜采用自动喷涂。安全性要求特别高的机件,选择喷涂工艺及材料前须进行试验和论证。

超强耐磨陶瓷防腐涂料的开发是建立在完整地舆论基础上的。试验证实,国产耐磨陶瓷涂料超过了国外闻名商品什物规范,有极好的耐磨功能,完全能够替代进口的耐磨陶瓷涂料,是水泥职业立磨、辊压机、选粉机、粉体管道阀门和粉料运送管道内衬的抱负资料。ZS-1031超强耐磨陶瓷防腐涂料优秀的力学功能和耐磨指数使它还能够应用于水泥职业余热发电体系以及电厂循环流化床锅炉内衬,饱尝严格的高温文高速热态含尘气流的冲刷和磨损,有用地进步设备工作周期耐磨陶瓷涂料保护易磨损部位,施工方便快捷,耐磨性、耐高温性好,无脱落表象,外表几乎无磨损,到达了志盛威华公司规划耐磨防腐涂料要求和保护的意图,大大降低了保护费用和出产成本,进步了设备的工作率。

喷涂应在基体喷砂后尽快进行,在喷涂过程中,基体表面应一直保持清洁、干燥,待喷涂的时间应根据当时的情况应尽可能短,最长不超过4小时。若喷涂时发现外观有明显的缺陷,应立即停止喷涂,对于缺陷部位必须重新进行喷砂预处理;若发现水冷壁管有明显的缺陷,应立即停止喷涂并通报招标方,待水冷壁管缺陷处理合格后,重新喷砂预处理。喷涂过程中应控制基材温度,防止水冷壁管基材组织发生变化和产生不良影响(如热裂纹等)。喷涂工艺应避免涂层开裂和剥落,其喷涂工艺应使涂层与基材在界面处形成冶金结合结构,保证涂层具有非常好的结合强度。为保证喷涂施工质量,除个别异形部位外(需招标方确认),必须采用自动喷涂线进行喷涂。喷涂外观应均匀一致,无气孔或底材裸露的斑点。

喷砂:先选用16-20号石英砂粗喷、然后用14-16号轴承钢砂进行表面粗糙化处理,表面粗糙度达CB11373-89《热喷涂金属表面预处理通则》规定的Rz80-120um,喷纱后管壁表面应干燥,无灰尘、无油污、无氧化皮、无锈斑及其它杂物,基材表面呈现均质的灰白色金属外观。喷涂:雾化气流速度大于600m/s,粒子速度达到420m/s以上,涂层孔隙率可控制在0.9%以内,采用井字型喷涂方式,确保喷涂层的厚度均匀及结合力。涂层表面必须是均匀的,不允许有起皮、鼓包、颗粒粗大、裂纹、掉块、漏喷及其它影响涂层使用的缺陷。涂层封孔:为防止烟气中的腐蚀气体通过涂层孔隙渗透到涂层与基层结合层面造成内腐蚀,当天喷完的区域应及时封闭处理,材料选用渗透性较好的耐高温有机硅封孔剂,封闭微观孔隙。

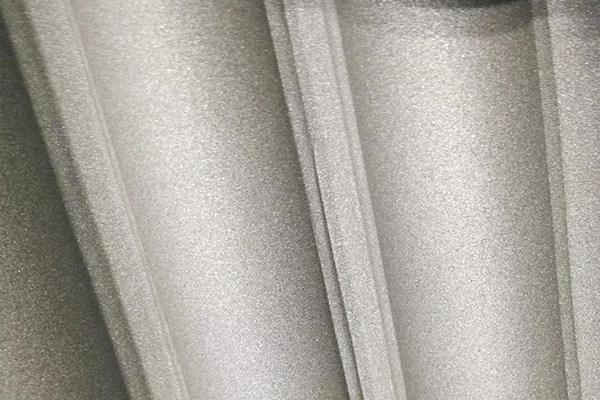

电弧喷涂原理应用电弧喷涂技术是以两根连续卷进的金属丝作为自耗电极,分别接直流电源的正负极。在金属丝端部短接的瞬间,两根金属丝间产生电弧,接触点产生高热。在电源的作用下,维持电弧稳定燃烧,在电弧发生点背后由喷嘴喷射出的高速气流,使熔化的金属雾化成微粒,在高速气流的推动下喷射到经预理基材表面形成涂层。喷涂时基材温度小于150℃,对基材性能不会有任何影响。超音速电弧喷涂会使粒子速度接近音速,从而使涂层具有更高的结合强度。喷涂时,应杜绝为图工作方便,人为的将一次即可形成的涂层,进行上下分区工作,增加结合过渡区。喷涂后涂层覆盖均匀目测表面应无麻点,无起皮、开裂,鼓包、脱落现象,表面呈银白色。取若干点用测厚仪进行厚度测量,与喷砂后的测量值进行校对比较,取平均值。

热喷涂金属阶梯涂层的工艺流程分4个环节。一是钢结构表面处理,二是热喷涂锌,三是喷涂不锈钢,四是涂装环氧云铁。锅炉水冷壁喷涂涂装环氧云铁采用手工刷涂结合空气喷涂方法,要求无刷痕、无起泡、无流挂、无漏喷,银灰色外观整洁、匀称。随着现代科学技术和国民经济的发展,对材料提出了更高的要求,而且往往是要求材料兼备多种性能,青海锅炉水冷壁喷涂比如要求材料具备足够强度的同时,还要求材料具备有耐腐蚀性、耐磨性或耐热性和隔热性等。热喷涂技术就是为适应这些要求而逐步发展起来的。热喷涂技术是一种表面强化技术,获得各种特殊性能的涂层,从而使制品表面获得各种特殊性能。此外,由于机械零件在长期运行中磨损、腐蚀,或因加工超差等原因而造成许多贵重零部件报废也可以通过热喷涂技术方便、有效地予以修复。